Publicamos diversos artículos en nuestro sitio, en nuestros cursos y en libros enseñando a hacer placas de circuitos impresos. El montaje de placas es fundamental para el fabricante, para el estudiante e incluso para los que montan prototipos electrónicos. Este artículo es uno de los muchos que el lector puede encontrar de nuestra autoría y en él abordamos de forma simple el diseño de placas. El lector puede complementarlo con más literatura de nuestra autoría disponible. Esta versión es antigua, pero todavía actual por el tipo de enfoque, pudiendo ser aplicada con fines didácticos, recreativos e incluso profesionales.

Nota: el artículo se encuentra en el libro "Cómo hacer montajes" que se puede descargar gratuitamente en el sitio del autor, y en él tenemos más contenido importante para quien desea aprender a hacer montajes electrónicos.

La técnica de montaje en placa de circuito impreso es la más utilizada actualmente, en vista de las ventajas que presenta, principalmente para proyectos que posteriormente deban ser industrializados, o incluso para prototipos que tengan compromiso con apariencia, desempeño y tamaño.

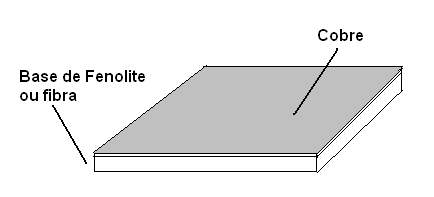

La placa, que puede ser de fibra de vidrio o fenolite, sostiene un cierto número de componentes y al mismo tiempo proporciona una interconexión de acuerdo con el circuito.

Se obtiene con ello un montaje mecánicamente de buena resistencia, y eléctricamente de buen desempeño, además de ser físicamente compacta lo suficiente para permitir un aparato con dimensiones optimizadas.

Para los montadores "caseros", o de prototipos en una pequeña empresa, sin embargo, la elaboración de una placa requiere algunos recursos importantes que involucran desde el trabajo con herramientas de corte y perforación hasta el trabajo con productos químicos corrosivos.

La placa de circuito impreso

Una placa de circuito impreso común consiste en un panel de fenolita o fibra de vidrio en el que se deposita, por un proceso electroquímico, una fina capa de cobre conductor, conforme muestra la figura 1.

Entonces obtenemos una placa de circuito impreso de cara simple virgen.

Si depositamos una capa de cobre en las dos caras, tendremos una placa de circuito impreso doble.

Por un proceso de grabación marcamos entonces en esa placa las regiones que corresponden a las pistas o hilos de interconexión de los componentes.

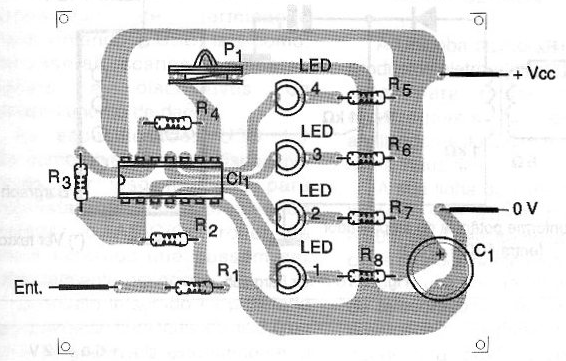

Este proceso admite las más diversas técnicas como, por ejemplo, esmalte de uñas, adhesivos, silk-screen, calcetines, procesos fotográficos siendo responsables por la determinación del patrón de conexiones para un determinado montaje, conforme muestra la figura 2.

Este patrón se planifica de acuerdo con la disposición de los componentes que van a quedar del lado no cubierto de esta misma placa.

En el caso del percloruro de hierro, sólo ataca las regiones que no han sido cubiertas como patrón de grabación, tal como se muestra en la figura 3, llevando la placa con el dibujo hecho a un baño de sustancia corrosiva, en el caso del percloruro de hierro.

El resultado es que el cobre es removido en las regiones descubiertas, dejando sólo el patrón del circuito cubierto con la sustancia usada en el diseño.

Con un solvente podemos entonces disolver la sustancia que cubre las sendas, que entonces quedan expuestas.

El siguiente paso de la técnica consiste en perforar los puntos donde deben entrar los terminales de los componentes, utilizando para ello un taladro eléctrico o un taladro manual como la mostrada en la figura 4.

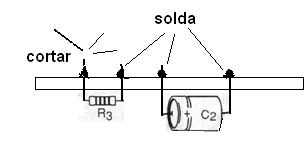

Los componentes se pueden acoplar en los agujeros, como se muestra en la figura 5.

Finalmente, soldamos los terminales de los componentes en las regiones cubiertas y cortamos los excesos, como muestra la figura 6.

Esta técnica de montaje, como la que hace uso de puentes de terminales, tiene sus ventajas y desventajas.

Ventajas:

a) Podemos obtener montajes compactos, confiables y seguros

b) El proceso facilita la realización de montajes en procesos industriales

c) La operación con circuitos de altas frecuencias y audio no es crítica, reduciendo los problemas de inestabilidad y ruidos.

d) La apariencia de los aparatos montados es mucho mejor que en el caso de los montajes de puente de terminales.

Nota.: El uso de componentes extremadamente pequeños, manipulados por máquinas, permite la industrialización de circuitos a altas velocidades y muy pequeños. Esta técnica se denomina "montaje en superficie" o SMT (Surface Mounting Tecnology) haciendo uso de componentes SMD (Surface Mounting Devices). Con el uso de herramientas apropiadas se puede montar "en casa" prototipos usando esa técnica.

Desventajas

a) Para el montador común es necesario disponer de material especializado para el diseño y fabricación de las placas. Los kits para este propósito se venden a un costo asequible.

b) Una placa diseñada para un determinado aparato sólo sirve para él, pues ya tiene la disposición de pistas planificada para un circuito específico.

c) El mantenimiento con el cambio de componentes, experimentación o medidas en una placa es un poco más difícil que en los montajes que usan otras técnicas.

Las Técnicas

Para llegar a una placa de circuito impreso para un proyecto existen diversas técnicas.

A partir del diseño listo (que luego veremos cómo se puede hacer), como los que aparecen en las revistas especializadas, existen diversos procedimientos que nos permiten llegar a la placa para un proyecto.

El lector necesitará, sin embargo, disponer de algún material especializado que se dará en la forma de una pequeña lista de material al final del artículo.

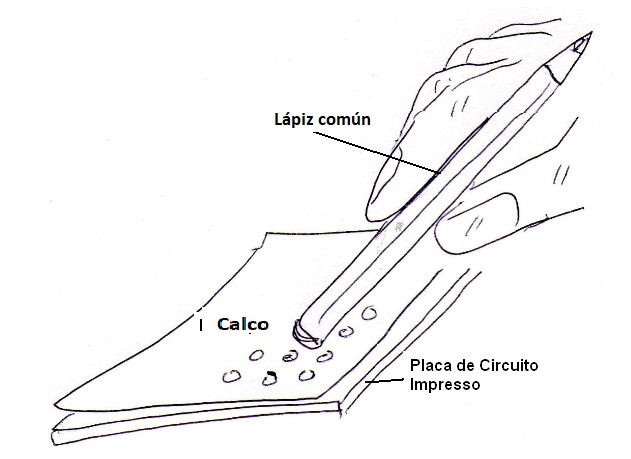

El procedimiento más simple es copiar el dibujo colocando sobre el original un papel de seda semi-transparente cualquiera retirando así el patrón original.

Después, colocamos la copia sobre el cobre, usando papel carbón, transferimos el dibujo. La placa ya debe esta cortada en el tamaño final y para que no se mueva debe estar fijada con adhesivo. Una base de plástico o madera será importante para este trabajo. Ver en la figura 7.

El corte de la placa se hace con una herramienta especial que muchos kits de placas de circuito impreso ya poseen. Esta herramienta se muestra en la figura 8.

Pasando repetidas veces la herramienta en la fibra de la placa ella hace un surco. En cierto momento, será posible con un movimiento forzando la placa en el surco, hacer que se vaya exactamente en ese lugar.

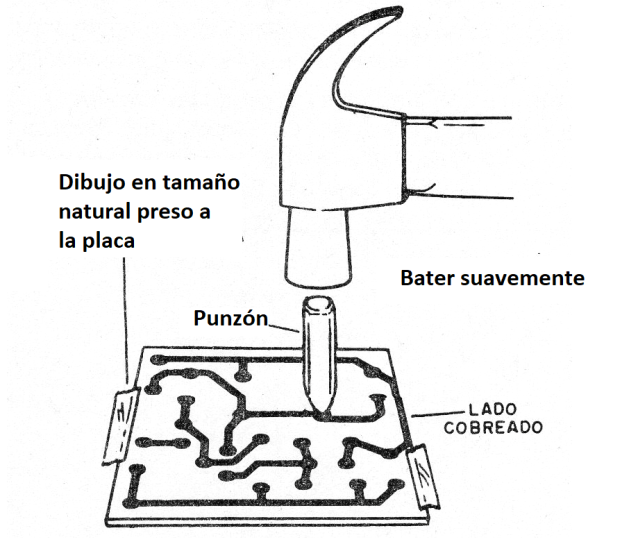

Otra forma de transferir el diseño al cobre es marcando con un punzón sólo los lugares en que estarán los agujeros para los terminales de los componentes, como muestra la figura 9.

Estos puntos servirán de referencia para la copia a mano libre del dibujo.

Los lectores más hábiles pueden simplemente tomar como referencia las posiciones de los componentes en la placa y copiar a mano libre los patrones.

¿Cómo hacer la copia final de modo que el corrosivo no ataque las regiones que deben ser cubiertas?

Diversas son las sustancias que son inmunes a la acción del percloruro y que se pueden utilizar para "dibujar" una placa definitiva.

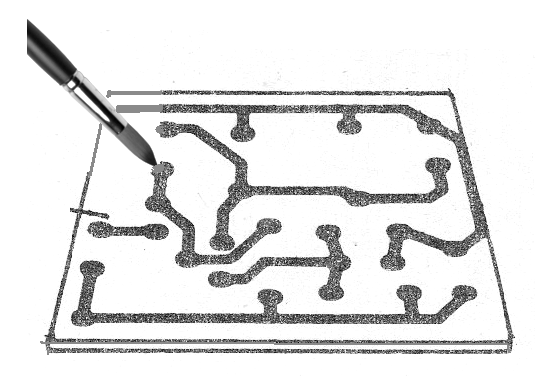

Una de ellas es el esmalte de uñas, que puede ser diluido para poder ser usado con una pluma de normógrafo más gruesa o incluso con un pincel fino, como muestra la figura 10.

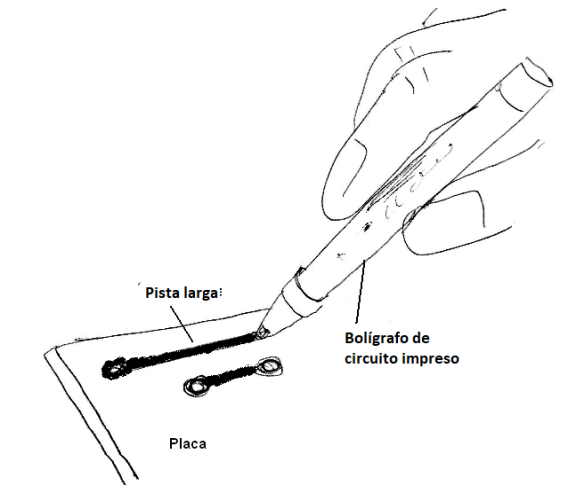

Otra es la tinta especial que llena las llamadas plumas para circuitos impresos, un tipo de "hidrográfica", pero que en realidad posee una tinta que no es atacada por el percloruro, como muestra la figura 11.

Los kits para fabricación de placas de circuito impreso ya vienen con ese tipo de pluma. En la figura 12 un kit completo para hacer placas de circuito impreso.

También tenemos una solución que permite la elaboración de placas con una apariencia casi profesional, que es la que hace uso de símbolos autoadhesivos (calzados) obtenidos en las casas especializadas en cartones.

Estos símbolos consisten en bolitas (rosquillas) para la marcación de los puntos donde haremos los agujeros para la soldadura de los terminales de los componentes, líneas rectas y curvas y también disposiciones de terminales que corresponden a los circuitos integrados más comunes, en zócalo DIL (Dual in Line) como se muestra en la figura 13.

Lo importante para el caso de los circuitos integrados es que la separación entre las bolitas ya tiene las dimensiones propias para aceptar los componentes reales. Por ejemplo, en el caso de los sockets DIL, basta elegir el número de ellos y hacer la transferencia directa de 8, 14 o 16 pines, como muestra la figura 14

La transferencia de los símbolos a las placas es muy simple:

Basta con apoyar la cartilla y con una pluma "al contrario" frotar fuerte, pero no con fuerza excesiva, los símbolos que deben ser transferidos, como se muestra en la figura 15.

Marcando las posiciones, solamente de los agujeros, podemos usar esos cartones de bolitas solamente para hacer su posicionamiento. Después, tenemos dos posibilidades para hacer las interconexiones entre los agujeros o puntos de las terminales.

Podemos completar el dibujo usando la pluma de circuito impreso o incluso el esmalte de uñas. También podemos usar los símbolos en la etiqueta que corresponden a las pistas, con varios anchos para hacer su interconexión.

Un método importante es el que mezcla las dos técnicas.

Las pistas más finas, que son más comunes en los proyectos más complejos que involucran muchas conexiones de circuitos integrados, se hacen con símbolos autoadhesivos. Las bandas más anchas y los bordes de las placas donde pueden aparecer amplias regiones cubiertas, se hacen con esmalte o pluma de circuito impreso, como muestra la figura 16.

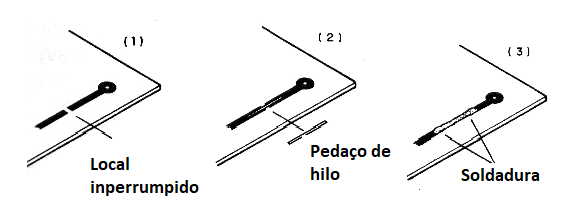

Cualquiera que sea la técnica usada, sin embargo, el montador debe estar notando un hecho importante: una vez corroída la placa no hay vuelta y difícilmente puede ser hecha cualquier corrección.

El máximo que podemos hacer es en el caso de olvido de una pista en que puede ser "completada" con un pedazo de hilo, como muestra la figura 17.

Por eso, compruebe muy bien el diseño de su placa antes de colocarla para corroer.

Para el caso de la técnica de montaje en silk-screen, basta tener el kit para la confección de la pantalla o mandar confeccionar esa pantalla en casas especializadas, con el patrón deseado.

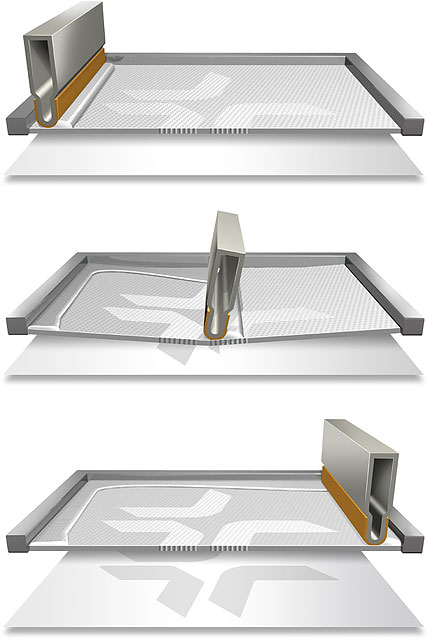

Esta pantalla tendrá entonces "agujeros" muy pequeños que siguen el patrón de los lugares que deben ser encubiertos por la tinta. Cuando la tinta se pasa directamente sobre la placa, como muestra la figura 18, tendremos la transferencia del patrón.

Esta tinta después de seca no es atacada por el corrosivo (percloruro) de modo que la placa puede ser llevada directamente al baño.

Dos puntos importantes garantizan una buena calidad para la placa y el éxito de su elaboración.

El primero se refiere a la limpieza: la placa debe estar muy bien limpia del lado cubierto, antes de trabajar en la transferencia de los dibujos.

Las placas tienden a adquirir marcas de grasa de los dedos ya acumular una fina capa de óxido que la oscurece. Estas dos impurezas dificultan la adherencia de la tinta o de las calcomanías, que pueden soltar el causar fallas durante el proceso de elaboración. La limpieza con una esponja de acero (cuidado para no dejar pelusa!) Debe ser hecha.

El segundo punto se refiere a la posición de los componentes. Los dibujos de las placas pueden ser presentados del lado cobre o del lado de los componentes.

Si tenemos un diseño del lado de los componentes, necesitamos hacer la inversión y para eso tenemos dos alternativas.

Podemos copiar en una hoja y luego usarla invertida para hacer la transferencia al cobre, tomando como referencia la posición de las bolitas, como se muestra en la figura 19.

Podemos hacer una copia del dibujo con papel carbón invertido, es decir, usar la parte posterior de la hoja para la copia y usar ésta para transferir el dibujo a la placa.

Otras Técnicas

También hay muchas otras técnicas para transferir un diseño de papel a la placa de cobre y obtener un patrón de circuito impreso de fácil uso.

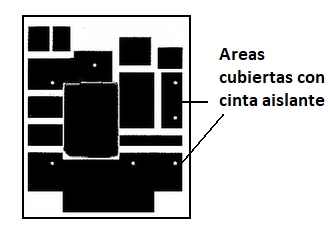

Cinta crepe, cinta aislante y cinta adhesiva son comunes, ya que no son atacadas por el percloruro. Estas cintas pueden ser cortadas para formar las regiones que deben permanecer cubiertas en una placa. Un estilete se puede utilizar para su corte.

Un tipo de circuito impreso simple que puede ser utilizado en proyectos experimentales es el formado por regiones cubiertas rectangulares y cuadradas hechas con pedazos de cinta aislante o cinta crepe, conforme muestra la figura 20.

Ver que, con esta técnica no necesitamos tener obligatoriamente líneas o sendas estrechas interconectando los componentes, sino verdaderas regiones de bastante cobre que hacen el mismo efecto y hasta presentan algunas ventajas en ciertos proyectos.

Una de las ventajas está en el hecho de que una pista muy estrecha significa una resistencia para el paso de la corriente que, en algunos casos, puede incluso afectar el funcionamiento de un circuito.

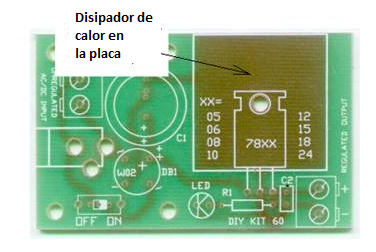

Una región mayor puede tanto ayudar en el paso de corrientes intensas, dada su baja resistencia como hasta servir como radiador de calor.

Es común en ciertos proyectos que se hagan regiones grandes cubiertas en las placas junto a los colectores de transistores de potencia para ayudar en la disipación de calor. Ellas funcionan como radiadores, como muestra la figura 21.

Existen incluso circuitos integrados de amplificadores donde cierto número de terminales son dejados para conducir el calor, bastando para ello que sean soldados en un área de cobre más grande, como muestra la figura 22.

Conclusión

Hay varias técnicas para hacer el diseño de una placa y luego su corrosión, obteniéndose así un elemento de sustentación y conducción de corrientes para los aparatos electrónicos.

Los dibujos que obtenemos en revistas y libros técnicos e incluso sugerencias que nosotros mismos podemos elaborar sirven apenas como orientación para los lectores que pueden también intentar variaciones.

Sin embargo, en la elaboración de una placa, lo más difícil no es la transferencia del diseño y luego la corrosión, sino llegar al dibujo.

Esto significa que lo más complicado no es hacer la tarjeta de circuito impreso, sino para proyectar la tarjeta. Como partir de un esquema y llegar al dibujo es lo que veremos en la tercera parte de ese especial sobre técnicas de montaje.

Material para Confección de placas de circuito impreso

1 cortador de placas

1 regla de metal

1 litro de percloruro de hierro

1 bañera plástica o de vidrio

Algodón o franela

1 pluma para circuito impreso

Carteles o calques de etiquetas de símbolos electrónicos

Solvente (acetona, tiner, bencina, etc.)

1 taladro para placa (manual o eléctrica)

Esponja de acero

Placas de circuito impreso virgen