Nuestros artículos no son puramente teóricos. Se presentaran en él experimentos y montajes y, además de eso, a medida que se desarrolle, el lector podrá ir realizando cada vez más montajes de los que se publicaran en este sitio. En este momento el lector se acerca a un punto en el que debe pensar cada vez más en el montaje, y para eso debe estar preparado para la operación principal: la soldadura. Vea en este artículo cómo proceder, cómo funciona el soldador, y cómo montar una central en una mesada del taller que le ayudará a realizar nuestros experimentos y montajes.

Nota: esto articulo hace parte de nuestro libro Curso de Electrónica.

Todo armador (Maker), aún los inexpertos, sabe que lo fundamental para la realización de cualquier trabajo electrónico es la soldadura. Pero ¿que es la soldadura?

Para unir componentes electrónicos en un montaje precisamos una aleación metálica que al mismo tiempo presente una buena resistencia mecánica (sosteniendo el componente en la posición de funciona- miento) y una baja resistencia eléctrica (para permitir el pasaje de corriente) y sobre todo que sea fácil de usar

Esa aleación existe y se la conoce por el nombre popular de "soldadura" y también el de "soldadura para radio".

Para fundir la soldadura y formar la unión entre los componentes, se usan soldadores eléctricos, que naturalmente deben llegar a la temperatura mínima para eso.

Todo armador de aparatos electrónicos debe tener un soldador, como mínimo, y un poco de soldadura para poder realizar las uniones.

Vamos a analizar cómo funciona todo eso en este artículo.

LA SOLDADURA

El plomo (Pb) es un metal pesado que funde, cuando es puro, a los 327ºC.

EI estaño (Sn) es también un metal que funde a una temperatura un poco menor: 232 oC.

Cuando formamos una aleación con estos dos metales, o sea cuando ”hacemos una mezcla" la temperatura a que ocurre la fusión, cambia. El cambio depende de la proporción de cada metal.

Es así que si usamos 10% de plomo y 90% de estaño, la temperatura de fusión de la aleación cae 214ºC. Si usamos 90% de plomo y 10% de estaño la temperatura será de 300ºC.

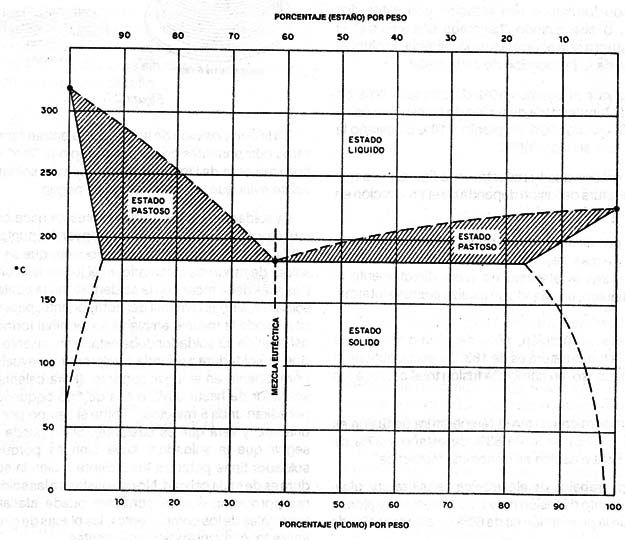

En el gráfico que se muestra en la figura 1 vea que la temperatura de fusión depende de la proporción en que entra cada metal.

Note que existe una proporción en que la temperatura es la más baja. Vea también que a las otras temperaturas la aleación no pasa directamente al estado líquido, existiendo un estado pastoso intermedio.

En esta proporción, 60% de plomo y 40% de estaño, la temperatura es de 183ºC y ahí se obtiene el estado pastoso, en cambio la fusión total ocurre a los 235%.

La proporción en que la temperatura de fusión es mínima (183º C) es la de 63% de estaño y 37% de plomo. Esta aleación se denomina "eutéctica".

En los trabajos de electrónica se utiliza una aleación de punto de fusión muy bajo, de estaño y plomo, en el que ia proporción es de 60% de estaño y 40% de plomo.

Decimos que ésta es la soldadura "60 por 40" o simplemente la soldadura para radio que puede comprarse por trozos, en carreteles o en bobinas de medio kilo o un kilo según muestra la figura 2.

En la composición de la soldadura entran también otros componentes como por ejemplo el "flux" cuya finalidad es la de limpiar el punto que va a soldarse y así se evita que la soldadura no se pegue.

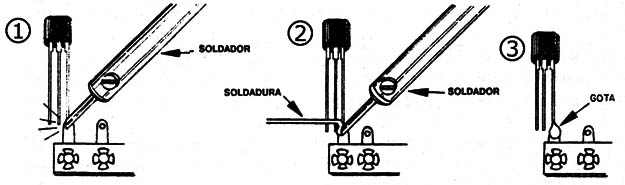

La soldadura de los componentes se hace como muestra la figura 3.

Se debe apoyar la punta del soldador en el terminal del componente que se va a soldar de modo de calentarlo en el lugar de la unión. Después debe tocar con la soldadura, no la punta del soldador. sino el terminal del componente, para que, derritiendo la misma, envuelva su terminal formando así la unión.

El soldador debe estar bien caliente para que la soldadura se funda totalmente y envuelva el componente en el lugar correcto. (Para calentar un soldador de hasta 30W, o sea de tipo pequeño, se necesitan unos 5 minutos...

Tome el tiempo por reloj una vez, y verá que es bastante), Si no puede conseguir que la soldadura fluya bien es porque su soldador tiene potencia insuficiente o bien la soldadura es de mala calidad. No use pastas en las soldaduras porque su acción corrosiva puede atacar los terminales de los componentes, las placas de circuito impreso, o los mismos componentes..

Si la soldadura se niega a pegar en un componente, límpielo con una lija o lima de modo de eliminar la posible capa de óxido que se forma e impide normalmente su adherencia. Recuerde quela soldadura no pega en ciertos metales, como por ejemplo el aluminio.

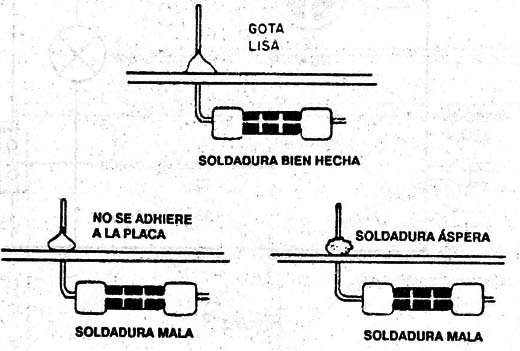

Revisación final: por el aspecto de una soldadura podemos saber si es buena o no. Una soldadura bien hecha es lisa y brillante, y forma una gota perfectamente adherida a la placa de circuito impreso o terminal.

La gota envuelve totalmente el terminal del componente. Una gota áspera o con irregularidades trasunta una soldadura mal hecha, como muestra la figura 4.

Por último, si está soldando un circuito impreso, debe observar con lupa las soldaduras ter- minadas, para verificar que no se hayan unido dos de las "cintas" conductoras sin darse cuenta, alterando incorrectamente el circuito.

Vea que no es necesario enrollar ni torcer el terminal para soldar, pues además de perder tiempo en esa operación, Ia soldadura logra la adhesión perfectamente y cuando hay que cambiar ei componente, la operación se ve dificultada.

EL SOLDADOR

Evidentemente la punta de un soldador debe llegar una temperatura por lo menos de 183o C para poder fundir la soldadura. En la práctica se necesita una temperatura un poco mayor porque el contacto con el elemento a soldarse provoca una ligera caída por transmisión del calor.

Los soldadores usados en los trabajos de electrónica son chicos para que no haya exceso de calor durante la operación de soldar, que podría dañar el componente.

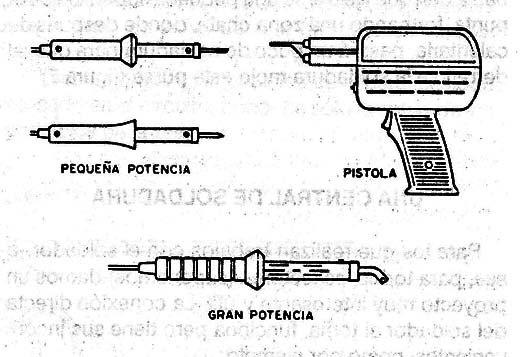

En la figura 5 mostramos algunos tipos de soldadores que se usan en trabajos de electrónica.

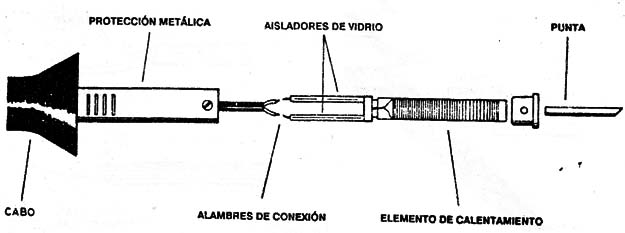

Esos soldadores tienen la estructura interna que se ve en la figura 6.

El elemento de calentamiento (resistencia) es de alambre de nicromo, montado dentro de un tubo de porcelana o vidrio que aísla la corriente pero no impide el pasaje de calor y soporta temperaturas elevadas.

Ese elemento se pone en contacto con una punta de metal, buen conductor del calor (normalmente de cobre) que va a transmitir ese calor a los puntos que deben soldarse.

El único defecto eléctrico que puede tener un soldador es que se queme la resistencia y entonces hay que cambiarla.

Se debe elegir un soldador de potencia de acuerdo con el tamaño de los componentes que se están soldando. Un soldador de hasta 30 W sirve para componentes pequeños como transistores, diodos, resistores, y capacitores; uno de hasta 100 W, para soldaduras más pesadas, como conexiones al chasis, alambres gruesos de conexión, terminales de componentes de potencia como SCR, transistores y diodos de potencia.

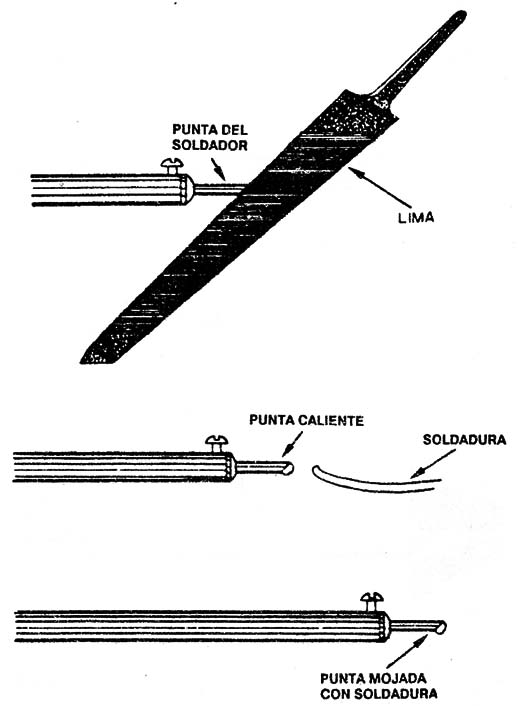

La punta del soldador debe ser mantenida limpia y “bien estañada- Para limpiarla, use una lima para eliminar la capa de óxido que se forma, y para estañarla, basta con que lije o lime una pequeña superficie de la punta, formando una zona chata, donde después de calentarla, pasará un poco de soldadura para que, al derretirse la soldadura moje esta punta (figura 7).

UNA CENTRAL DE SOLDADURA

Para los que realizan trabajos con el soldador, o sea, para todos los lectores (suponemos) damos un proyecto muy interesante y útil. La conexión directa del soldador al toma, funciona pero tiene sus inconvenientes, como por ejemplo: no existe protección en caso de cortocircuito; se mantiene siempre la misma temperatura aunque no estemos usando el soldador; tenemos una sola temperatura posible.

Con la central de soldadura que proponemos, todo eso será cosa del pasado.

Lo que ofrecemos es un aparato al que usted conectará su soldador y que hará lo siguiente: proporcionará dos temperaturas a su soldador: una para el uso y otra para la espera (durante el ensayo del aparato por ejemplo); protegerá la red de su casa en caso de cortocircuito; indicará cuando entró en acción ia protección, mediante el encendido de una lámpara de neón (fusible quemado); indicará que el soldador está en acción y cuál es su temperatura.

Los componentes usados son pocos y se obtienen fácilmente.

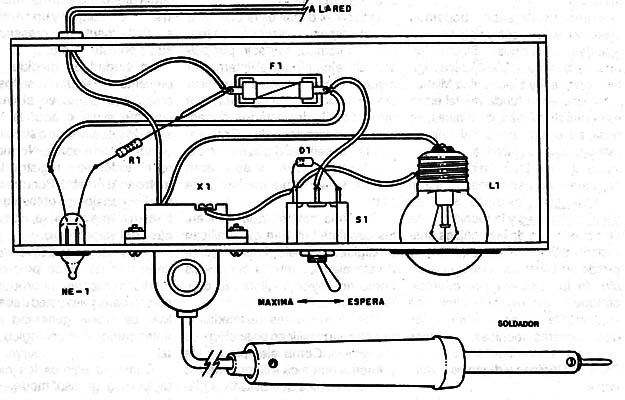

MONTAJE

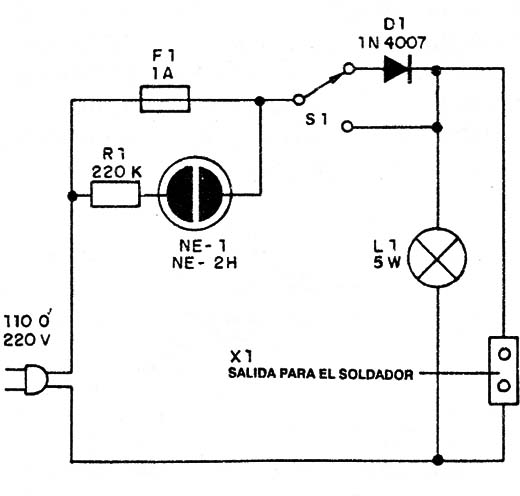

En la figura 8 damos el circuito completo dela central de soldadura.

Los componentes son los siguientes:

a) La lámpara L1 es de 110V ó 220V (según su red) con la potencia de 5 watts (bien chica). El lector debe usar porta lámpara o, si prefiere, soldar directamente los alambres en la rosca según muestra la figura 9.

b) La lámpara de neón es NE-2H o equivalente conectada en serie con un resistor de 22 0k (este valor no es crítico; puede ser de 330k, 470k y hasta 560k).

Esta lámpara indicará cuando se ha quemado el fusible. El resistor es de 1/8, 1/4 o 1/2W.

c) EI fusible es de 1A lo que garantiza la protección de soldadores hasta de 50W, sin problemas.

d) El diodo D1 puede ser el 1N4004, 1N4007 o BY127 si su red es de 110V. Para la red de 220V pueden usarse los 1N4007 o By127. No es necesario respetar la polaridad.

e) La llave S1 es de 1 polo x 2 posiciones. Puede usarse una llave H (2 x 2) con una de las secciones sin conectar.

f) X1 es una toma para conectar el soldador, que se monta en la parte anterior de la caja.

Tenemos además un soporte para el fusible y el cable de alimentación.

OPERACION

En cuanto termine el montaje puede probar la central con un soldador. Coloque un fusible de 1A en el soporte y conecte el aparato a la red.

Conectando el cable de alimentación, verá que de inmediato se enciende L1. Moviendo S1 verá que en una posición la lámpara enciende más que en la otra.

Pues bien, en la posición en que la lámpara enciende más intensamente, el soldador recibe toda la energía de la red y calienta más. Esa es la posición de trabajo en la que el soldador tiene la temperatura máxima.

En la otra posición tenemos el estado de "espera" en que la temperatura se mantiene más baja de la normal, con ahorro de energía y también evitando el desgaste del soldador.

Si la lámpara de neón se enciende (retire el fusible para probar) es sena! de que hay que cambiar el fusible.

Observaciones: en la posición de espera, el diodo colocado en el circuito conduce sólo la mitad de los hemiciclos de la red.

NE-1 - lámpara neón NE-2H

F1 - fusible de 1A

L1 - lámpara 5W x 110V ó 220V, de acuerdo a su red

R1 - 220k x 1/8W - resistor (rojo, rojo, amarillo)

S1 - 1 polo x 2 posiciones - llave conmutadora

D1 - 1N4007 ó BY127 - diodo de silício

X1 - toma de alimentación

Varios: cable de alimentación, soporte para fusible, caja para montaje, alambres, soldadura, etc.